素材別加工技術

セラミックス加工

セラミックス加工について

硬くて脆い、セラミックス素材を

圧倒的高精度で超精密加工

セラミックスは、「硬くて脆い素材」の代表的な難素材。素材としては、強度や耐熱性能に優れ、耐食性が高く、半導体製造プロセスにおいて欠かすことができません。

東京電子工業は、パターン付き材料の高精度切断、厚みのあるセラミックスの高精度加工を実現。切断時のカケやクラックを無くし、表面のバリを抑制するなど、お客様の高度なご要望に対し、妥協のない仕上がりでお応えいたします。

他社では対応できなかった複雑な形状でも、ぜひご相談ください。

代表的なセラミックス素材

-

アルミナ

産業分野で最もよく使われているファインセラミックスの1種です。あらゆる精密部品の加工に向いています。

-

窒化アルミ

ファインセラミックスの中でも、最も熱伝導率が高く、ICの放熱板や、LEDやレーザー素子の製作などに利用。

-

ジルコニア

常温における機械的強度が最も強いセラミックス。刃物やノズル、インプラントなど破壊靭性に優れています。

[ セラミックス、ファインセラミックス素材一覧 ]

| 窒化ケイ素 | 炭化ケイ素(SiC) | フォルステライト | マコール |コージライト |

| ステアタイト | サイアロン | ゼロデュア | チタン酸バリウム | PZT |

| マシナブルセラミックス | ムライト | 酸化亜鉛 |

その他、セラミックス、ファインセラミックス素材も対応可能ですので、お問い合わせください。

また、環境負荷物質の加工については、別途ご相談ください。

半導体製造から通信、車載、医療など

多種多様な産業ニーズにお応え

東京電子工業は創立以来、精密加工技術を通して、今までにない利便性や効率性を生む高付加価値を提供してまいりました。

とりわけ、「セラミックス」や「ガラス」「複合材」の超精密加工に関しては、様々な産業のお客様へ加工品をご提供しており、試作・量産品の加工事例を含めると、約100,000件におよびます。

半導体分野から通信機器、医療機器、車載機器など、多種多様な分野のお客様ニーズにお応えしています。得られた技術やノウハウをお客様のモノづくりへ反映させ、最終製品に小型化・高機能化といった「新しい付加価値」につながるよう、ご提供いたします。

動画で見るセラミックス加工

-

セラミックスの切断と研磨加工による

異形状品の製作 -

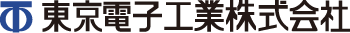

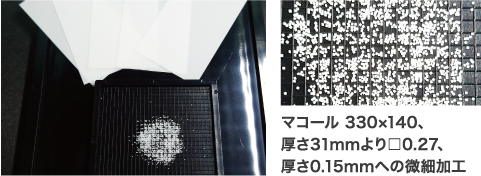

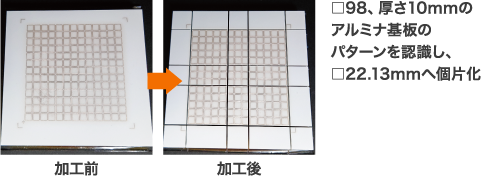

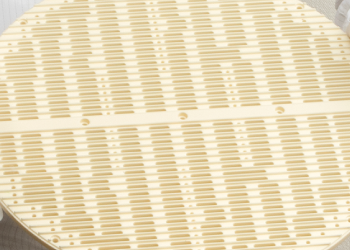

パターン付セラミックスの厚物加工例

セラミックス加工の6つの強み

お客様の最終製品に新たな

付加価値を与える「巧」の技

東京電子工業の強みは、最新鋭の機械設備を用いるだけでなく、

専任エンジニアチームが切断から加工、仕上げまで責任を持って作り上げます。技術と機械設備のパワーを結集して、セラミックスを理想の形状に仕上げます。

-

1ブロックから個片の

一貫加工に対応各種設備を保有し、大型ブロックからの微細加工への対応が可能。

-

2厚い材料も高精度加工を実現

最新設備と独自技術により高硬度で厚い材料でも高精度に加工可能

-

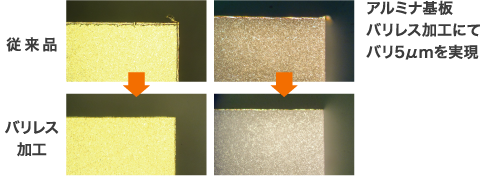

3表面バリを最小化

加工条件の最適化により、セラミックス表面や側面の金属部分に発生するバリを最小限に抑制

-

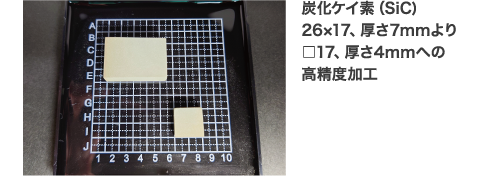

4高硬度材料も多数の加工実績

炭化ケイ素(SiC)や高純度アルミナなど高硬度材料についても切断が可能

-

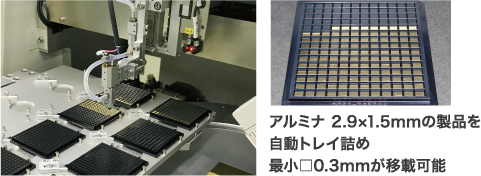

5自動化によるコスト低減

加工からトレイ詰めまでの機械による自動化を実現。

省人化によりコストを削減

-

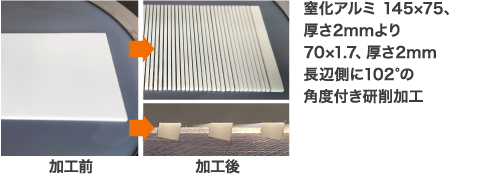

6様々な形状加工も対応可能

豊富な設備と治工具を取り揃え、溝加工や角度付きなどの異形状加工にも対応可能

セラミックスの形状加工事例

高硬度で脆性材料であるセラミックス

高難度の加工にも技術と経験でお応え

「硬くて脆い」素材の代表格である「セラミックス素材」を、お客様のご希望とする形状に仕上げます。

創立以来、研鑽し蓄積し続けた機械加工のノウハウと技術で信頼性の高い超微細化セラミックス加工製品に仕上げます。

-

セラミックスを

複雑形状に加工

治工具を短期間に製造して、200種類のダイヤモンド工具から最適な部品を選んで、凹凸のある複雑形状に高精度加工を施しました。

-

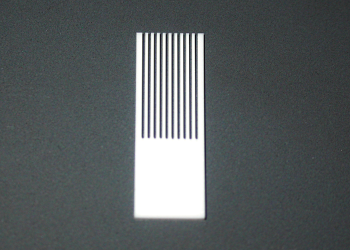

セラミックスを

櫛状に

超精密切断

お客様から「セラミックス片を櫛状に加工してほしい」という依頼をいただき、完全切断ではなく、セラミックス片の途中で切断を止め、文字通り「櫛状」に加工しました。

-

セラミックス

表面と金属の

バリを低減

作業工程を改善することでセラミックス表面や側面の金属部分に発生するバリを低減。製品時の通電トラブルなどを回避でき、歩留まりも大幅削減できます。

-

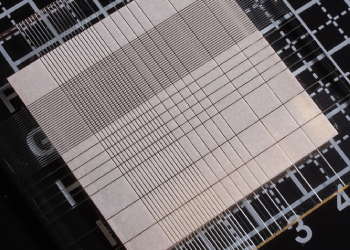

ミクロン精度の

超微細

セラミックス片

ジルコニア □25mm×0.15mmの材料から、□0.3mm、0.3mm×3.0mm、□3.0mmへと連続加工しました。

お客様の要望により、加工精度は±20μmを維持しております。